熱搜關鍵詞:流體拋光機,磨粒流拋光設備,內孔拋光

磨粒流資訊

- 彰顯女性風采,鑄就企業輝煌——慶祝三··· 2025-03-10

- 鏡面拋光機多少錢一臺?了解價格與選擇··· 2025-02-17

- 內孔如何拋光到鏡面效果?掌握這幾個步··· 2025-02-17

- 鏡面拋光機:提升產品品質的秘密武器 2025-02-17

- 復雜金屬表面拋光技術難點,突破創新的··· 2025-02-17

- 斯曼克流體拋光技術,為航空制造產業的··· 2025-02-17

- 斯曼克2024年度盛典完美落幕:攜手··· 2025-01-03

- 磨粒流設備助力無人機配件升級,提升品··· 2024-12-31

- 拋光去毛刺設備在無人機零配件行業的應··· 2024-12-31

- 磨粒流設備助力新能源產業:提升效率與··· 2024-12-31

聯系我們

蘇州總公司:

手機:+86-18136197085

電話:+86-512-36638987

傳真:+86-512-36638997

郵箱:smkafm@163.com

地址:江蘇省蘇州市昆山市張浦鎮濱江北路422號

在現代制造業中,如何提升產品的表面質量和加工精度一直是關鍵議題。隨著科技的發展,越來越多的高精密零部件對表面光潔度、結構完整性和尺寸精度提出了極高的要求。傳統的拋光工藝往往無法滿足這些要求,因此,一種全新的技術——高速流拋光(AbrasiveFlowMachining,簡稱AFM)逐漸進入了人們的視野。

什么是高速流拋光?

高速流拋光是一種以液體或半液體介質為載體,結合磨料對工件表面進行流動研磨和拋光的加工技術。與傳統的機械拋光不同,高速流拋光通過控制液體介質的流速、壓力以及磨料的分布,實現對工件內部結構、復雜表面甚至微小孔洞的全面拋光。

該技術最早起源于20世紀60年代,用于航空發動機和航天器零部件的精密拋光。如今,隨著材料科學、自動化和控制技術的發展,高速流拋光已被廣泛應用于航空航天、精密制造、醫療器械、模具制造等多個領域,成為制造業中不可或缺的一部分。

高速流拋光的工作原理

高速流拋光的基本原理是通過泵送混合有磨料的高黏度流體,在高壓和高流速下,通過工件的復雜內腔、孔洞或表面,進行流體的動能轉化為磨削力,對工件表面進行均勻的去除加工。這種方式能夠有效去除微小毛刺、氧化層及其他表面缺陷,顯著提高表面的光潔度和一致性。

這種加工方式通常采用一種特制的介質,這種介質可以是粘稠的聚合物或液態金屬,并混合一定比例的磨料,如硅碳化物、金剛石或氧化鋁等高硬度顆粒。通過控制介質流動的方向、速度和溫度等參數,可以精確控制拋光效果,達到微米甚至納米級別的精度。

高速流拋光的優勢

精度高:與傳統的拋光工藝相比,高速流拋光能實現更高的表面質量,能夠達到納米級的表面粗糙度要求,滿足高精密零部件的需求。

適應復雜幾何形狀:由于流體的流動性,高速流拋光可以輕松處理復雜的內部通道、微孔以及不規則表面,尤其在航空發動機、精密模具等制造中非常有效。

去除毛刺效果好:它能夠高效去除傳統機械加工難以觸及的區域的毛刺,尤其適用于交叉孔、盲孔等復雜結構。

自動化程度高:高速流拋光可以與現代自動化技術結合,實現在無人值守的情況下高效作業,大大提高生產效率。

加工速度快:相比手工拋光和傳統機械拋光,流體拋光的速度更快,尤其在大批量生產中,能顯著縮短加工時間。

高速流拋光在制造業中的應用

高速流拋光在制造業中的應用非常廣泛,尤其在航空航天、汽車工業、精密儀器、模具制造等領域尤為顯著。以下是幾個具體的應用場景:

航空航天領域:飛機發動機、渦輪葉片等部件對表面光潔度和精度要求極高。高速流拋光能夠有效去除制造過程中形成的微小毛刺和氧化層,確保零部件在極端條件下的可靠性和耐用性。

精密制造領域:在一些微小零部件的生產過程中,傳統的機械拋光方式難以在細小的孔洞和縫隙中達到理想的拋光效果。高速流拋光能夠通過精確控制磨料和流體介質,實現對這些微小區域的高效處理。

模具制造:模具的表面質量直接影響最終產品的質量。尤其在塑料、金屬模具的制造中,模具的精密度和表面光滑度是保證產品一致性的重要因素。高速流拋光不僅能保證模具表面的光滑度,還能延長模具的使用壽命。

醫療器械:醫療器械尤其是植入物和手術工具的表面必須達到非常高的光潔度和無菌要求。高速流拋光能夠在確保產品功能性的提供安全、衛生的拋光效果。

高速流拋光的未來發展趨勢

隨著智能制造和工業4.0的推進,高速流拋光技術將進一步與智能化、自動化相結合。例如,借助機器人技術和人工智能算法,可以實現對拋光工藝的自適應調整和監控,使加工精度和效率進一步提升。未來隨著新材料的不斷涌現,高速流拋光技術也將在更廣泛的材料領域找到應用,如復合材料、陶瓷、超硬合金等。

從長遠來看,高速流拋光不僅能在精密制造中保持競爭優勢,還將成為制造業實現高質量、高效率加工的重要技術支柱。通過不斷優化工藝和設備,預計在未來的數年內,高速流拋光技術將進一步提升制造業整體水平,為產品質量提升和生產效率提高提供強有力的技術支持。

總結

高速流拋光作為一種高效的表面處理技術,已經廣泛應用于多個高精度制造領域。它能夠在提升產品表面質量的滿足現代制造對復雜形狀、微小結構的加工需求。隨著技術的不斷進步,未來高速流拋光將在更多領域發揮更大的作用,引領制造業的精密加工走向新的高度。

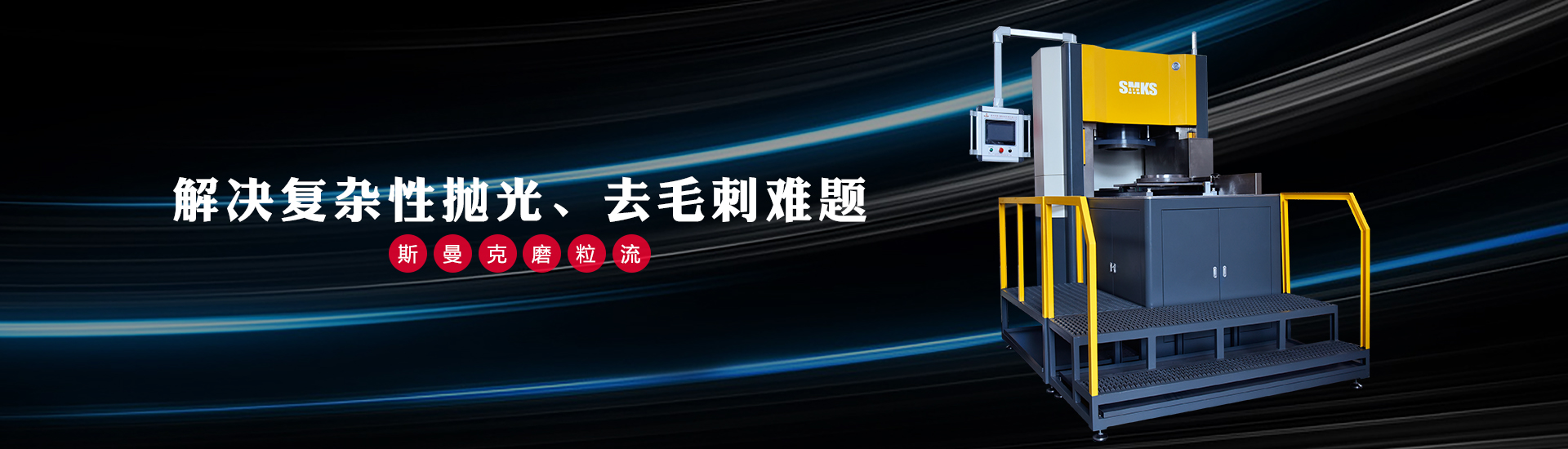

斯曼克磨粒流拋光-更擅長解決復雜性拋光去毛刺難題 (www.zhqysound.com)